製品紹介

技術の蓄積と創意工夫

培われた技術力の結晶

鉄道関係、自動車部品、工作機械、建機機械、半導体製造装置など、長年にわたり数多くのシャフトを加工してきたタケダ工業。

高精度な長尺シャフト・大径シャフトを提供するだけでなく、品質管理・検査体制も確立し、恒温室・真円度測定機・形状測定機なども保有しています。

製品事例

PRODUCT CASE

製品事例01

溶接機用シャフト

S45C ツバ径φ140,全長370㍉

段付き、ツバ付きシャフトでは普通の丸棒からの削り出しでは莫大な工数がかかります。

そこでツバ部と軸部のそれぞれの丸棒材を圧接溶接し、旋削の削り代を少なくしてコストダウンを図っています。

製品事例02

高効率モーター用シャフト

S45C 最大径φ45,全長415㍉

調質丸棒材からの削り出しで、HRC32相当の高硬度な材料を削り出しています。シャフト端面側の内径加工も旋盤加工で行い、そこをギヤシェーバーで内歯加工をしております。更にキー溝加工、外径研削加工も行っています。

製品事例03

スピードメータードリブンギヤ

SCM435 最小径φ10、全長150㍉

調質丸棒材からの削り出しで、リーマ穴、すり割り、ねじ歯車加工実施後、⋆ガス浸硫窒化処理を施してから外径研削加工で仕上げます。(⋆ガス浸硫窒化…詳しくは、当社ソリューションサイトの用語集を参照ください!)

製品事例04

業務用洗濯機のドラム回転用シャフト

SUS304 最大径φ80,全長350㍉

完成品後、入念なキズの目視検査を行い出荷しています。軸心にはキー溝加工や端面部にはM20ねじの加工があります。最終工程の外周研削加工では、スクラッチキズの発生を防ぐための技術力が集約されています。

製品事例05

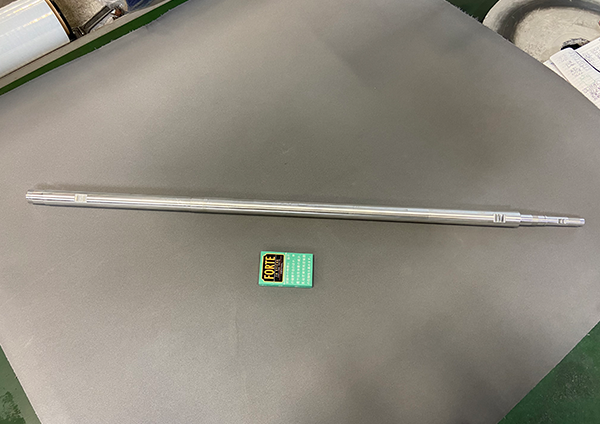

工作機械用の調整軸

A2017 最小径φ13、全長970㍉

シャフト中心にはφ6の貫通穴があります。BTA材からの削り出しで穴基準での旋削加工となります。長尺でアルミ材という事もあり切削抵抗で曲がりが生じやすくシャフトに重要な同心度の精度を出すのが非常に難しい製品です。

製品事例06

建機向けシャフト

SBMA880 外径φ96、全長503㍉、重量15KG

メーカー様仕様の特殊材を削り込み製作しています。荒旋削後、高周波焼き入れを施し、HRC62相当の焼き入れ部を特殊切削チップで外周部を仕上げ加工しています。

製品事例07

回転計

S45C 最小径φ6、全長365㍉

非常に細い製品で加工中の切削抵抗で曲がる要素が多分にあります。削り代を少なくする以外にも様々なノウハウを駆使して完成形にしています。またピッチの細いねじ加工や外周研削加工も行います。

製品事例08

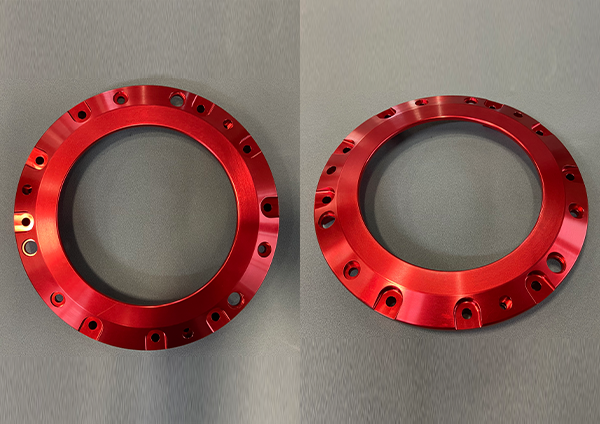

レーシング用クラッチカバー

A6061 外径φ280

アルミ鍛造材を削り出しています。アルミ材なので歪みが生じやすいためチャッキング技術やチャック圧を出来るだけ低くし細心の注意を払って加工しています。またアルマイト処理で赤くコーティングしています。

製品事例09

ポンプ部品用スリーブ

SUS420J2 ツバ径φ90、内径φ60、全長210㍉

丸棒からの削り出しで薄肉のため歪みを抑え加工するのがポイントです。また内溝のスロッター加工では内外径の変形に注意が必要です。刃物の研ぎ方の技術力が必要です。他にマシニング加工、研削加工を行います。

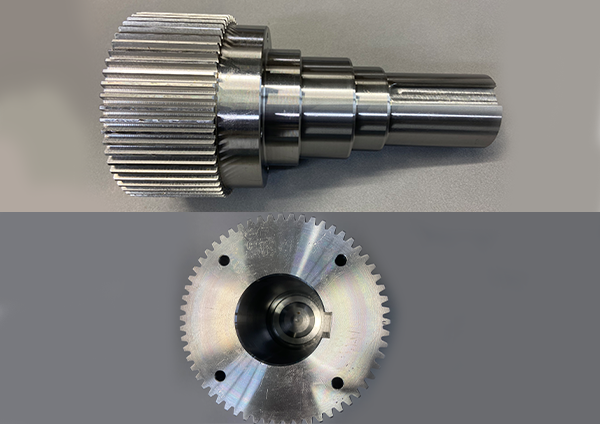

製品事例10

複合旋盤用タレット旋回シャフト

SCM420 外径φ48、全長185㍉

シャフト中心の溝加工がポイントとなります。荒加工後浸炭焼入れを施し、更に仕上げ加工を超硬のエンドミルで行います。その際シャフト中心に対して±0.01以内でズレを抑えなければなりません。加工手順のノウハウ、特にセンサーでの心出しは最新の注意を払って行っています。

製品事例11

ブレーキスプライン

SCM440 最大径φ155、全長290㍉、重量16KG

製作リードタイムがかかる製品です。

丸棒の削り出しは非常に工数がかかります。荒旋削後調質処理を行いますが、非常に硬度が高いためその後の仕上旋削、キー溝、インボリュートスプライン、スロッター溝、穴あけ加工など加工がやりにくいのが難点です。

製品事例12

電鉄車両用シャフト

SCM435 最大径φ90、全長700㍉

素材調質した丸棒からの削り出しになります。センタリング、旋削、キー溝、両端面ネジ穴加工があり、最終研削加工は総研磨になります。ポイントは1/50テーパの研磨加工で光明淡をテーパゲージに塗布して現物に嵌めて確認を行いますが、90%以上付着していないと合格になりません。当社では三次元測定でテーパ角度を測定し微妙な角度調整を行っています。

製品事例13

真空ポンプ用主軸

SUS420J2 外径φ36、全長628㍉

製旋削加工は工程が多く、マシニングでのキー溝加工はシャフト曲がりに注意が必要です。そしてなんと言っても、硬質クロムメッキの厚メッキを施してからの研削加工になります。非常に硬く円筒研削の高い技術が必要です。荒研削で出来るだけ仕上げ代を少なくするのがポイントです。総研磨でプランジカットやトラバース加工もあります。

製品事例14

偏心シャフト

SUS304 最大径φ42、全長176㍉

偏心しているシャフト加工では、加工治具の活用が不可欠となります。旋盤加工では荒加工時の断続切削でチッピングが発生したり非常に工数もかかるためマシニングで荒加工をしてから旋削加工を行います。また研削加工時にも偏心治具を活用します。